فرآیند خمکاری ورق فلزی یکی از مهمترین روشهای شکلدهی در صنعت فلزکاری است که امکان تولید قطعات با اشکال متنوع و پیچیده را فراهم میکند. بررسی دقیق منابع علمی نشان میدهد که این فرآیند به طور گسترده در صنایع مختلف از جمله خودروسازی، هوافضا، لوازم خانگی و ساخت و ساز کاربرد دارد. در ادامه ضمن بررسی اصول اساسی خمکاری فلزات، انواع روشهای خمکاری، مزایا و معایب هر روش، و کاربردهای گسترده آن در صنعت مورد مطالعه قرار گرفته است.

اصول اساسی خمکاری ورق فلزی

خمکاری ورق فلزی در اصل یک فرآیند تغییر شکل ماندگار است که طی آن، نیروی خارجی باعث تغییر شکل دائمی ورق فلزی میشود، بدون آنکه در ضخامت آن تغییر قابل توجهی ایجاد شود. اصل اساسی خمکاری ورق فلزی استفاده از نیروی خارجی برای ایجاد تغییر شکل ماندگار در ورق فلزی تحت تأثیر قالب خمکاری است، به طوری که زاویه و شکل خاصی ایجاد میشود. در این فرآیند، قسمتی از ورق فلزی کشیده شده و بخش دیگر فشرده میشود که در نهایت منجر به تشکیل زاویه خمکاری میگردد.

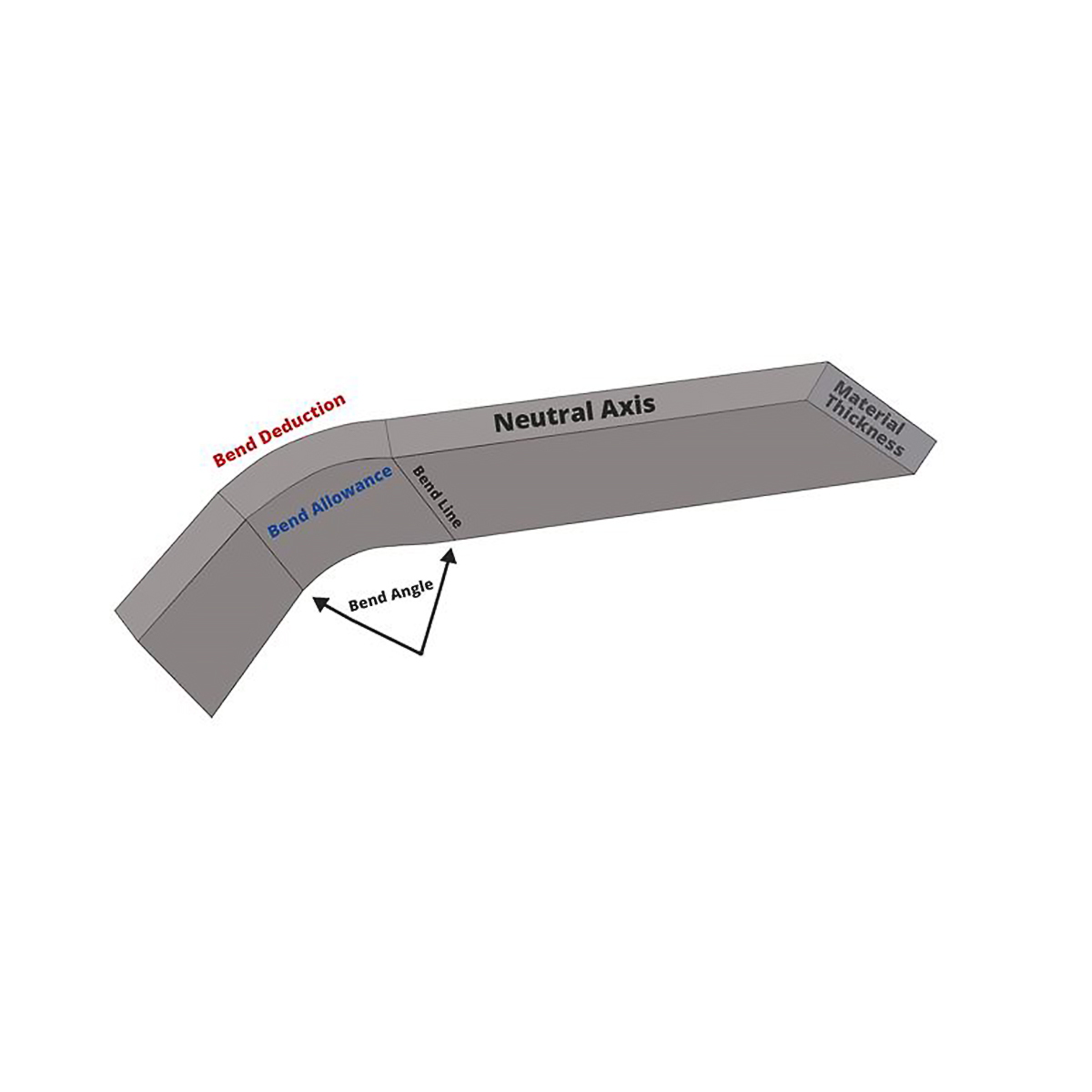

در فرآیند خمکاری، قسمت بیرونی ورق فلزی تحت کشش قرار میگیرد، در حالی که قسمت داخلی فشرده میشود. قسمت میانی (تار خنثی) از نظر طول بدون تغییر باقی میماند. این پدیده نقش مهمی در محاسبات مربوط به خمکاری دارد، زیرا تعیین دقیق موقعیت لایه خنثی برای محاسبه طول دقیق مواد مورد نیاز ضروری است.

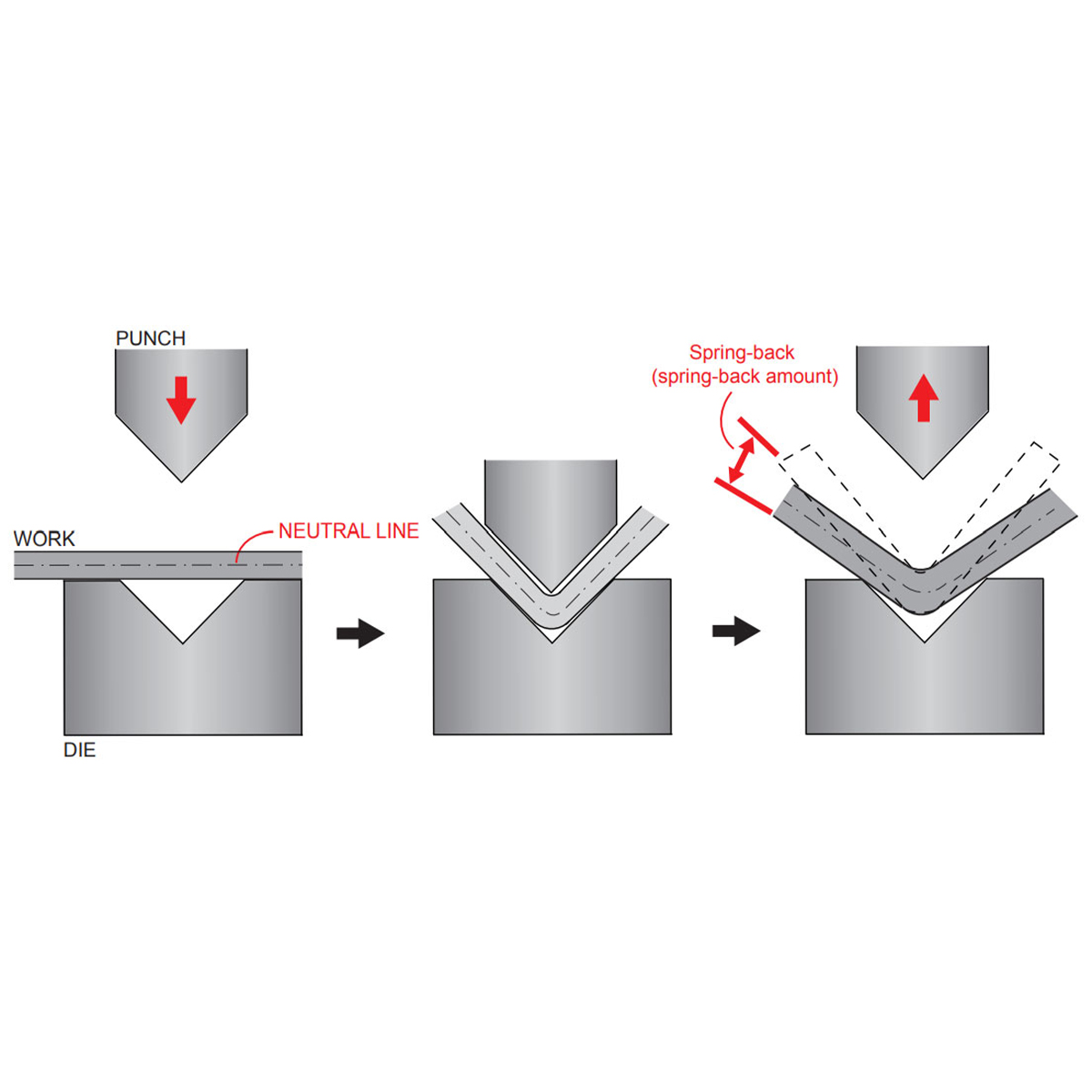

پس از برداشتن نیروی خارجی، ورق فلزی به دلیل خاصیت الاستیک خود تا حد کمی به حالت اولیه بازمیگردد که به این پدیده “برگشت فنری”(Spring-back) گفته میشود. این بدان معناست که زاویه پس از خمکاری کمی بزرگتر از زمانی خواهد بود که نیرو اعمال شده بود.

مفاهیم کلیدی در خمکاری ورق فلزی

برای درک بهتر فرآیند خمکاری، آشنایی با چند مفهوم کلیدی ضروری است:

- شعاع خم(Bend Radius): به شعاع داخلی خم اشاره دارد. شعاع خم ایجاد شده به قالبهای مورد استفاده، خواص ماده و ضخامت ماده بستگی دارد. انتخاب شعاع خم مناسب برای جلوگیری از ترک خوردگی در ناحیه خم بسیار مهم است.

- کسر خم(Bend Deduction): مقدار کشیدگی ورق فلزی هنگام خم شدن است که از لبههای خارجی خم اندازهگیری میشود. این پارامتر در محاسبات مربوط به برش اولیه ورق فلزی بسیار مهم است.

- فاکتور کِی (K-Factor): نسبتی است که برای تخمین موقعیت لایه خنثی در خم استفاده میشود. فاکتور کِی در محاسبه طول دقیق ورق فلزی قبل از خمکاری بسیار مهم است و به نوع ماده، ضخامت آن و روش خمکاری بستگی دارد.

انواع روشهای خمکاری ورق فلزی

به طور کلی، روشهای خمکاری ورق فلزی را میتوان به دو دسته اصلی تقسیم کرد: خمکاری با قالب (Die Bending) و خمکاری بدون قالب(Free Bending). در ادامه، هر یک از روشهای متداول خمکاری را به تفصیل بررسی میکنیم.

خمکاری V شکل (V-Bending)

خمکاری V شکل یکی از متداولترین و سادهترین روشهای خمکاری است که به طور گسترده در صنعت مورد استفاده قرار میگیرد. در این روش، از یک “سنبه”(Punch) و یک “ماتریس V شکل”(V-die) برای خم کردن ورق فلزی به زوایای مشخص استفاده میشود.

- فرآیند خمکاری V شکل

در این فرآیند، ورق فلزی روی ماتریس V شکل قرار میگیرد و سنبه در محل مورد نظر به ورق فلزی نیرو وارد میکند. در نتیجه اعمال نیرو توسط سنبه، ورق فلزی به داخل ماتریس فرو میرود و شکل V به خود میگیرد. این فرآیند میتواند برای ایجاد زوایای مختلف خمکاری استفاده شود.

- مزایا

– سادگی فرآیند و نیاز به تجهیزات کمتر: این روش از لحاظ فنی ساده است و به تجهیزات پیچیده نیاز ندارد.

– هزینه پایین تولید: به دلیل سادگی فرآیند و ابزارآلات مورد نیاز، هزینه تولید در این روش نسبتاً پایین است.

– مناسب برای تولید انبوه قطعات ساده: سرعت بالا و قابلیت اتوماسیون این روش، آن را برای تولید انبوه مناسب میسازد.

– انعطافپذیری در تولید زوایای مختلف: با تغییر در ابعاد ماتریس و سنبه، میتوان زوایای متنوعی را ایجاد کرد.

- معایت

– دقت محدود در زوایای خمکاری: به دلیل پدیده برگشت فنری، دستیابی به زوایای دقیق میتواند چالشبرانگیز باشد.

– احتمال ایجاد ترک در لبههای خم: به ویژه در مورد فلزات سخت یا ورقهای ضخیم، خطر ترک خوردگی در ناحیه خم وجود دارد.

– نیاز به نیروی زیاد برای خمکاری ورقهای ضخیم: خم کردن ورقهای ضخیمتر نیازمند نیروی بیشتر و تجهیزات قویتر است.

– محدودیت در ایجاد اشکال پیچیده: این روش برای خمهای ساده مناسب است و برای اشکال پیچیدهتر محدودیت دارد.

- کاربردها

خمکاری V شکل در تولید قطعات ساده با زوایای خمکاری مشخص کاربرد دارد. از جمله این کاربردها میتوان به موارد زیر اشاره کرد:

بدنه لوازم خانگی مانند یخچال، ماشین لباسشویی و اجاق گاز. قطعات خودرو مانند پانلهای بدنه، براکتها و قطعات تقویتی. تجهیزات ساختمانی مانند قابهای فلزی، پروفیلها و کانالها. تجهیزات الکترونیکی مانند جعبههای کنترل و محفظههای تجهیزات.

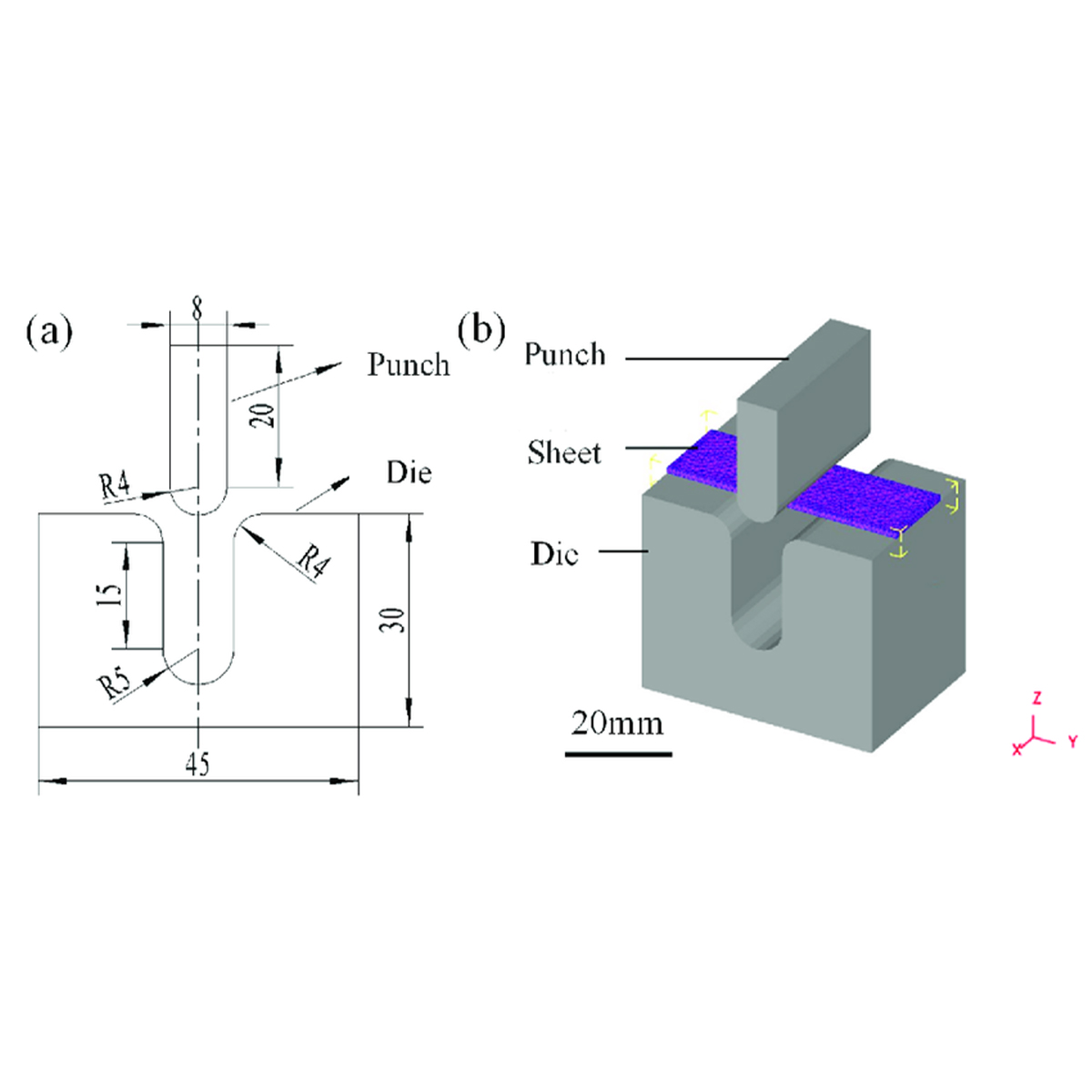

خمکاری یو شکل (U-Bending)

خمکاری U شکل روشی مشابه با خمکاری V شکل است، با این تفاوت که در آن از ماتریس و سنبه با شکل U استفاده میشود. این روش برای ایجاد خمهای با شعاع بیشتر و شکل U مناسب است.

- فرآیند خمکاری U شکل

در این فرآیند، ورق فلزی روی ماتریس U شکل قرار میگیرد و سنبه با شکل متناظر به آن نیرو وارد میکند. ورق فلزی تحت فشار، شکل U را به خود میگیرد. این روش معمولاً برای ایجاد کانالها یا پروفیلهای U شکل استفاده میشود.

- مزایا

– ایجاد خمهای با شعاع بیشتر: این روش امکان ایجاد خمهای با شعاع بزرگتر نسبت به خمکاری V شکل را فراهم میکند.

– توزیع بهتر تنش در ناحیه خم: به دلیل شعاع بزرگتر، تنش در ناحیه خم بهتر توزیع میشود و احتمال ترک خوردگی کاهش مییابد.

– قابلیت ایجاد خمهای متوالی و نزدیک به هم: این ویژگی در تولید قطعات پیچیده بسیار مفید است.

- معایب

– هزینه بالاتر نسبت به خمکاری V شکل: قالبهای پیچیدهتر و فرآیند دقیقتر، هزینه تولید را افزایش میدهد.

– نیاز به تجهیزات دقیقتر: دستیابی به شکل U دقیق نیازمند ابزارآلات و قالبهای با دقت بالاست.

– سرعت تولید پایینتر: به دلیل پیچیدگی بیشتر فرآیند، سرعت تولید معمولاً کمتر از خمکاری V شکل است.

– نیاز به کنترل دقیقتر پارامترهای فرآیند: برای جلوگیری از عیوب احتمالی، پارامترهای فرآیند باید با دقت بیشتری کنترل شوند.

- کاربردها

خمکاری U شکل در تولید قطعات با شکل U، مانند موارد زیر کاربرد دارد:

کانالهای هدایت هوا و تهویه در سیستمهای تهویه مطبوع. پروفیلهای ساختمانی و صنعتی. قطعات مورد استفاده در صنایع الکترونیک و مخابرات مانند محفظهها و شاسیها. بدنه تجهیزات پزشکی و آزمایشگاهی.

خمکاری با هوا (Air Bending)

خمکاری با هوا یکی از روشهای خمکاری بدون قالب است که انعطافپذیری بالایی دارد. در این روش، ورق فلزی بر روی دو تکیهگاه قرار میگیرد و یک سنبه به مرکز ورق فشار وارد میکند تا ورق خم شود.

- فرآیند خمکاری با هوا

در خمکاری با هوا، ورق فلزی بین دو لبه ماتریس V شکل قرار میگیرد، اما برخلاف خمکاری V شکل کامل، سنبه ورق را به طور کامل به ته ماتریس نمیفشارد. زاویه خمکاری با تنظیم عمق نفوذ سنبه کنترل میشود. این روش، “خمکاری با هوا” نامیده میشود زیرا بین ورق فلزی و کف ماتریس فضای خالی (هوا) وجود دارد.

- مزایا

– انعطافپذیری بالا در تغییر زوایای خمکاری: با تغییر عمق نفوذ سنبه، میتوان زوایای مختلف خمکاری را بدون تعویض قالب ایجاد کرد.

– کاهش نیروی مورد نیاز نسبت به خمکاری با قالب: به دلیل عدم نیاز به فشردن کامل ورق به ته ماتریس، نیروی کمتری مورد نیاز است.

– مناسب برای تولید قطعات با تعداد کم: به دلیل انعطافپذیری و سرعت تنظیم، برای تولید سفارشی و در تیراژ پایین مناسب است.

– امکان استفاده از یک ست ابزار برای تولید زوایای مختلف: این ویژگی باعث کاهش زمان و هزینه تعویض ابزار میشود.

- معایب

– دقت پایینتر نسبت به خمکاری با قالب: به دلیل وابستگی به عمق نفوذ سنبه، دقت زاویه خمکاری حدود ±0.5 درجه است.

– احتمال دفرمه شدن در ورق فلزی: به دلیل تماس محدودتر با قالب، احتمال ایجاد ناهموساری وجود دارد.

– نیاز به تجربه و مهارت اپراتور: تنظیم دقیق عمق نفوذ برای دستیابی به زاویه مورد نظر نیازمند تجربه است.

– وابستگی بیشتر به یکنواختی ضخامت ورق: تغییرات در ضخامت ورق میتواند تأثیر بیشتری بر زاویه نهایی داشته باشد.

- کاربردها

تولید قطعات با زوایای خمکاری متغیر مانند بدنههای خاص تجهیزات. نمونهسازی و تولید قطعات آزمایشی قبل از تولید انبوه. تولید قطعات سفارشی با تیراژ پایین. تولید قطعات با خمهای متعدد و زوایای مختلف.

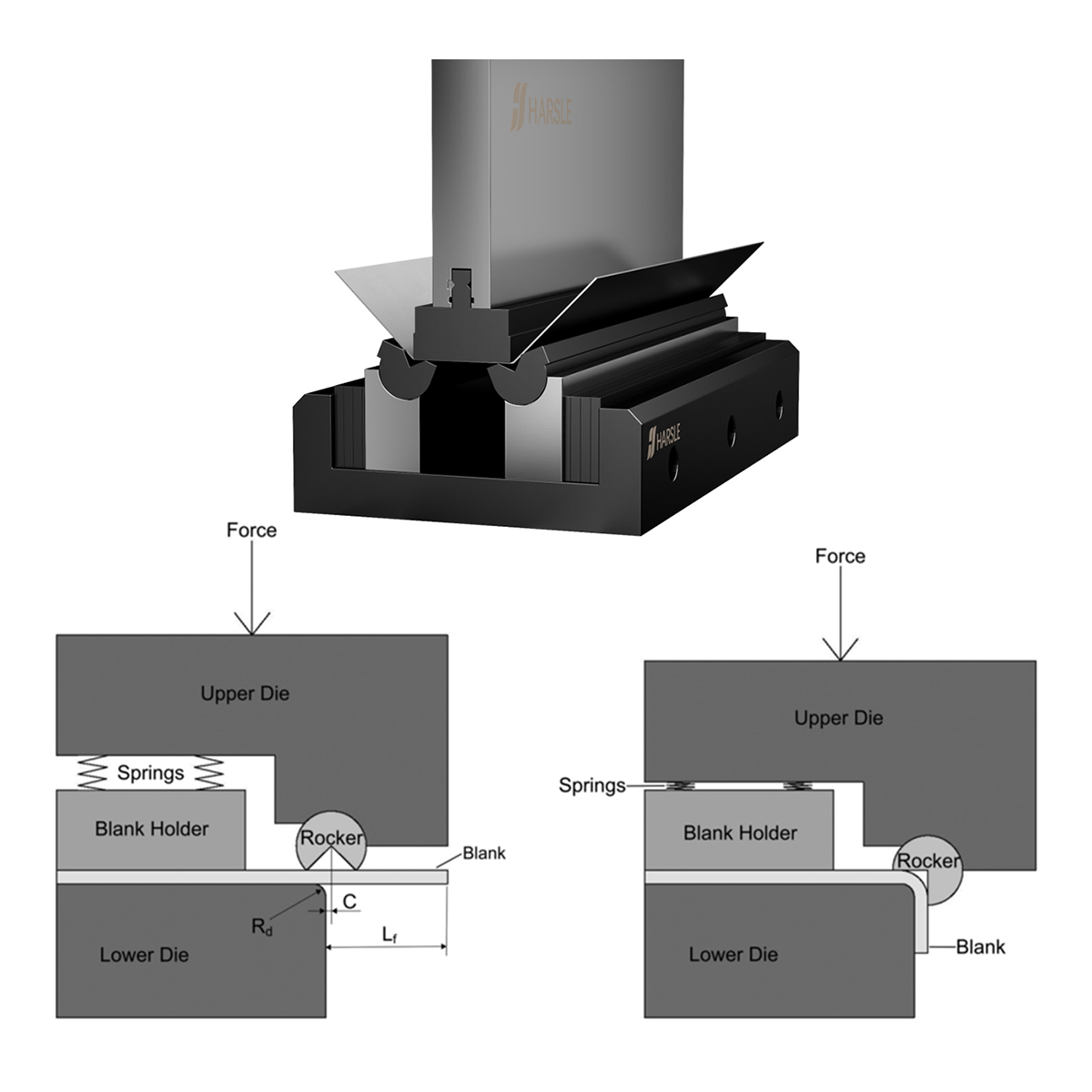

خمکاری چرخشی (Rotary Bending)

خمکاری چرخشی یک روش پیشرفته برای خمکاری ورق فلزی است که از یک سیلندر چرخان به عنوان قالب پایینی (ماتریس) استفاده میکند. این روش عموماً برای خمکاری “بدون علامت” مناسب است و برای سطوح رنگ شده یا حساس به خراش ایدهآل است.

- فرآیند خمکاری چرخشی

در خمکاری چرخشی، دو آرایش اصلی وجود دارد:

1- آرایش متداول: سیلندر چرخان به عنوان ماتریس (قالب پایینی)

در این آرایش که رایجتر است، قالب پایینی (ماتریس) از یک سیلندر آزادانه چرخان تشکیل شده است که شکل نهایی مورد نظر در آن تعبیه شده است. ورق فلزی بین سنبه ثابت (قالب بالایی) و این سیلندر چرخان قرار میگیرد. هنگامی که سنبه به سمت پایین حرکت میکند، غلتک در دو نقطه با ورق تماس پیدا میکند و همزمان با فرآیند شکلدهی، شروع به چرخش میکند. این چرخش باعث کاهش اصطکاک و جلوگیری از آسیب به سطح ورق میشود.

2- آرایش دوم: سیلندر چرخان به عنوان سنبه (قالب بالایی)

در این آرایش که در کاربردهای خاص استفاده میشود، قالب بالایی (سنبه) از یک سیلندر چرخان تشکیل شده است و ماتریس در قسمت پایین ثابت است. این نوع آرایش در برخی موارد خاص خمکاری مانند خمکاری لبهها یا ایجاد خمهای با پروفیل خاص استفاده میشود.

- مزایا

– دقت بالا در زوایای خمکاری: به دلیل کنترل بهتر فرآیند و استفاده از سیلندر چرخان، دقت زاویه خمکاری بالاتر است.

– قابلیت ایجاد خمهای با شعاع متغیر: امکان ایجاد خمهای با شعاع متغیر در طول خم را فراهم میکند.

– مناسب برای تولید قطعات با شکل پیچیده: قابلیت ایجاد خمهای متنوع و پیچیده را دارد.

– بدون آسیب رساندن به سطح ورق: به دلیل چرخش سیلندر، اصطکاک و آسیب سطحی کاهش مییابد.

– امکان ایجاد زوایای داخلی بیش از ۹۰ درجه در یک مرحله: برخلاف روشهای سنتی، میتواند زوایای بزرگتر را در یک مرحله ایجاد کند.

- معایب

– هزینه بالا: به دلیل پیچیدگی تجهیزات و مکانیزم، هزینه تجهیزات بالاتر است.

– نیاز به تجهیزات تخصصی: این روش نیازمند ماشینآلات خاص و تخصصی است.

– پیچیدگی فرآیند: تنظیم و راهاندازی فرآیند نیازمند دانش تخصصی است.

– محدودیت در ضخامت ورق: معمولاً برای ورقهای با ضخامت کم تا متوسط مناسب است.

- کاربردها

– قطعات هواپیما با دقت بالا و کیفیت سطح مطلوب

– بدنه خودروهای لوکس با منحنیهای پیچیده و کیفیت سطح بالا

– تجهیزات پزشکی حساس با نیاز به دقت بالا و سطح بدون خراش

– محصولات تزئینی و دکوراتیو با سطوح پولیش شده یا رنگ شده

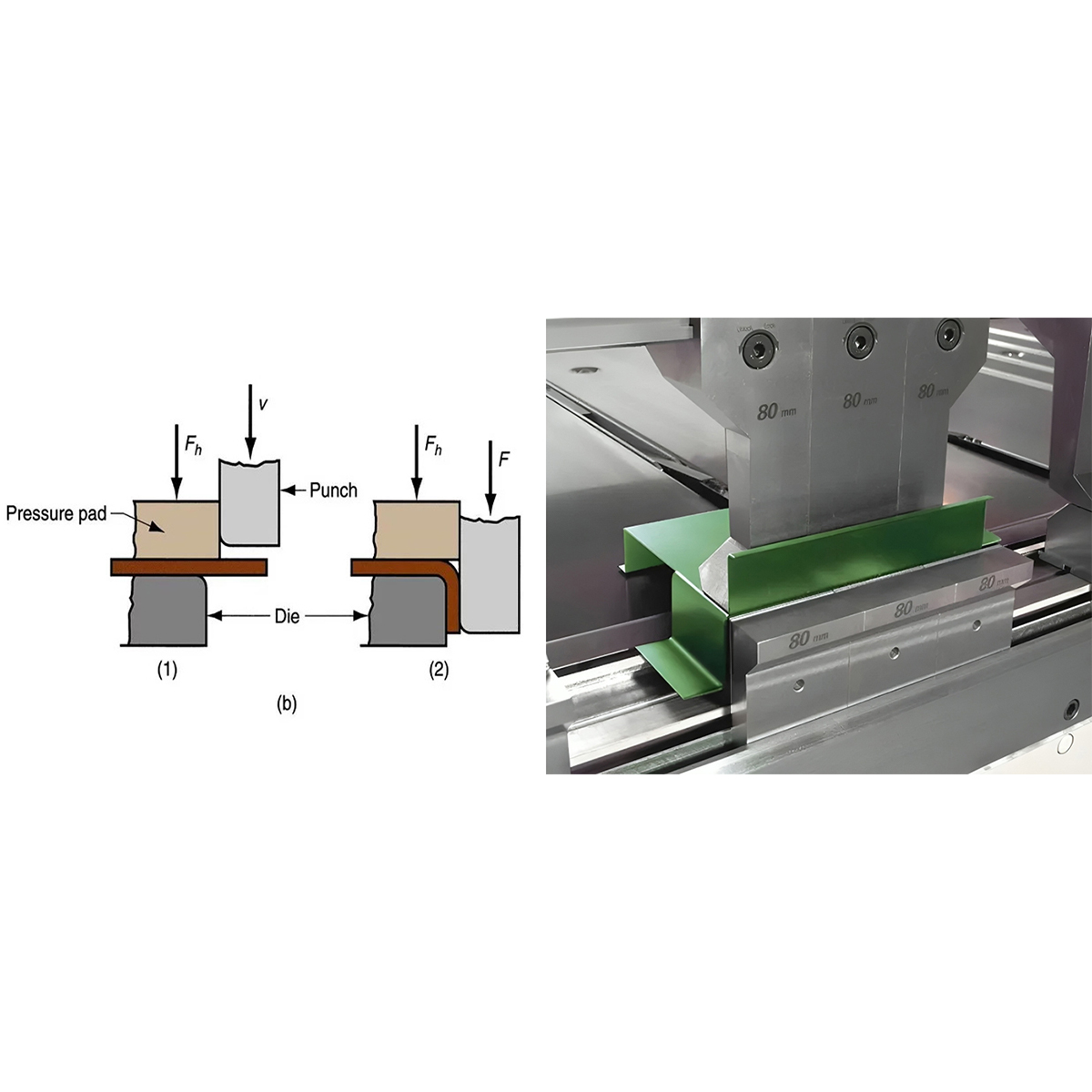

خمکاری لبه ورق (Edge Bending)

خمکاری لبه روشی است که برای خم کردن لبههای ورق فلزی استفاده میشود. در این روش، لبه ورق بین یک سنبه و ماتریس قرار میگیرد و با اعمال نیرو، لبه به سمت داخل خم میشود.

- فرآیند خمکاری لبه

در این فرآیند، لبه ورق فلزی در موقعیت مشخصی قرار میگیرد و با استفاده از یک سنبه و ماتریس مخصوص، لبه ورق خم میشود. این روش معمولاً برای ایجاد لبههای تقویت شده، درزگیری یا ایجاد اتصالات استفاده میشود.

- مزایا

– مناسب برای ایجاد لبههای خم شده در ورقهای فلزی: برای تقویت لبهها یا ایجاد اتصالات ایدهآل است.

– افزایش استحکام لبههای ورق: خم کردن لبهها باعث افزایش مقاومت در برابر تغییر شکل و آسیب میشود.

– امکان ایجاد اتصالات درزدار بدون نیاز به جوشکاری: این ویژگی در ساخت محفظهها و کانالها مفید است.

- معایب

– دقت محدود: دستیابی به زوایای دقیق در لبهها چالشبرانگیز است.

– احتمال ایجاد ترک در لبه خم شده: به ویژه در مورد ورقهای ضخیم یا فلزات سخت.

– محدودیت در شکل لبه: تنوع شکلهای قابل ایجاد محدودتر از سایر روشهاست.

– محدودیت در فاصله خم از لبه: فاصله خم از لبه ورق باید متناسب با ضخامت و جنس ورق باشد.

- کاربردها

خمکاری لبه در تولید قطعات با لبههای خم شده کاربرد دارد، از جمله :بدنه دستگاهها با لبههای تقویت شده برای افزایش استحکام. پانلها و دربهای فلزی با لبههای خم شده برای اتصال یا زیبایی. قطعات تزئینی با لبههای خم شده برای ایمنی و زیبایی. کابینتها و محفظههای فلزی با لبههای خم شده برای اتصال قطعات.

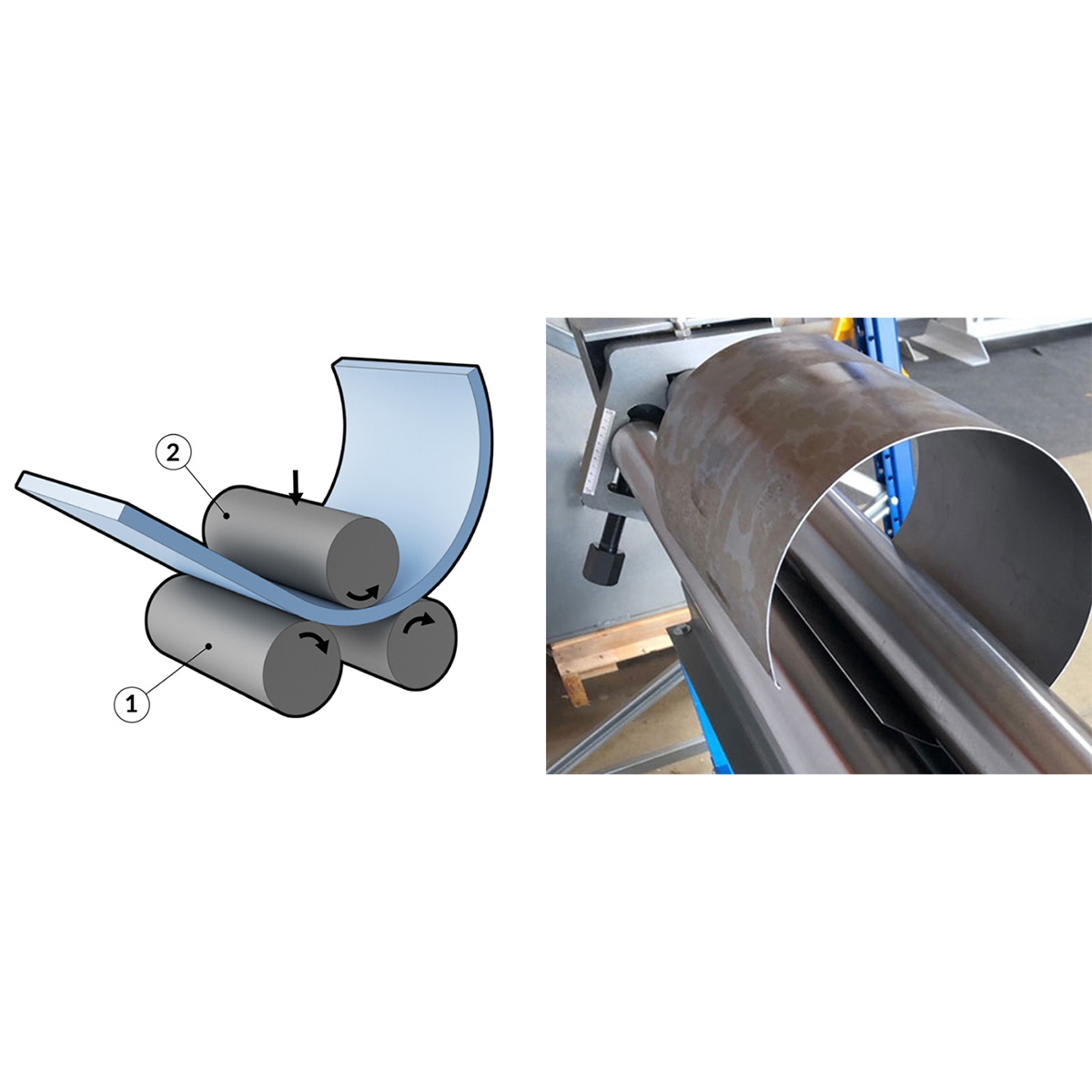

خمکاری غلتکی (Roll Bending)

خمکاری غلتکی روشی است که برای ایجاد انحنا در میلهها یا ورقهای فلزی استفاده میشود. این روش به ویژه برای ایجاد خمهای با شعاع بزرگ و منحنیهای یکنواخت مناسب است.

- فرآیند خمکاری غلتکی

در این فرآیند، ورق فلزی از بین حداقل سه غلتک عبور داده میشود. موقعیت این غلتکها نسبت به یکدیگر قابل تنظیم است و با تغییر این موقعیت، شعاع انحنای ورق کنترل میشود. با عبور مکرر ورق از بین غلتکها، انحنای مورد نظر به تدریج ایجاد میشود.

- مزایا

– توانایی ایجاد خمهای با شعاع بزرگ و یکنواخت: ایدهآل برای تولید قطعات استوانهای یا منحنی با شعاع بزرگ است.

– قابلیت خمکاری ورقهای با طول زیاد: محدودیت کمتری در طول ورق قابل خمکاری دارد.

– توزیع یکنواخت تنش در سرتاسر خم: منجر به کیفیت بهتر و کاهش احتمال ترک خوردگی میشود.

– امکان ایجاد منحنیهای با شعاع متغیر: با تنظیم تدریجی موقعیت غلتکها امکانپذیر است.

- معایب

– محدودیت در ایجاد زوایای تیز: این روش برای ایجاد خمهای با شعاع کوچک مناسب نیست.

– هزینه بالای تجهیزات: دستگاههای خمکاری غلتکی معمولاً گرانقیمت هستند.

– نیاز به فضای بیشتر: به دلیل ابعاد دستگاه و نیاز به فضا برای حرکت ورقهای بلند.

– پیچیدگی در تنظیم دقیق شعاع انحنا: دستیابی به شعاع دقیق نیازمند تجربه و مهارت است.

- کاربردها

خمکاری غلتکی در این موارد کاربرد دارد :تولید مخازن استوانهای و لولههای با قطر بزرگ .ساخت بدنه خودروها، کشتیها و هواپیماها با سطوح منحنی.تولید قطعات معماری مانند ستونهای منحنی و نمای ساختمانها. ساخت تجهیزات صنعتی مانند سیلوها و مخازن ذخیرهسازی.

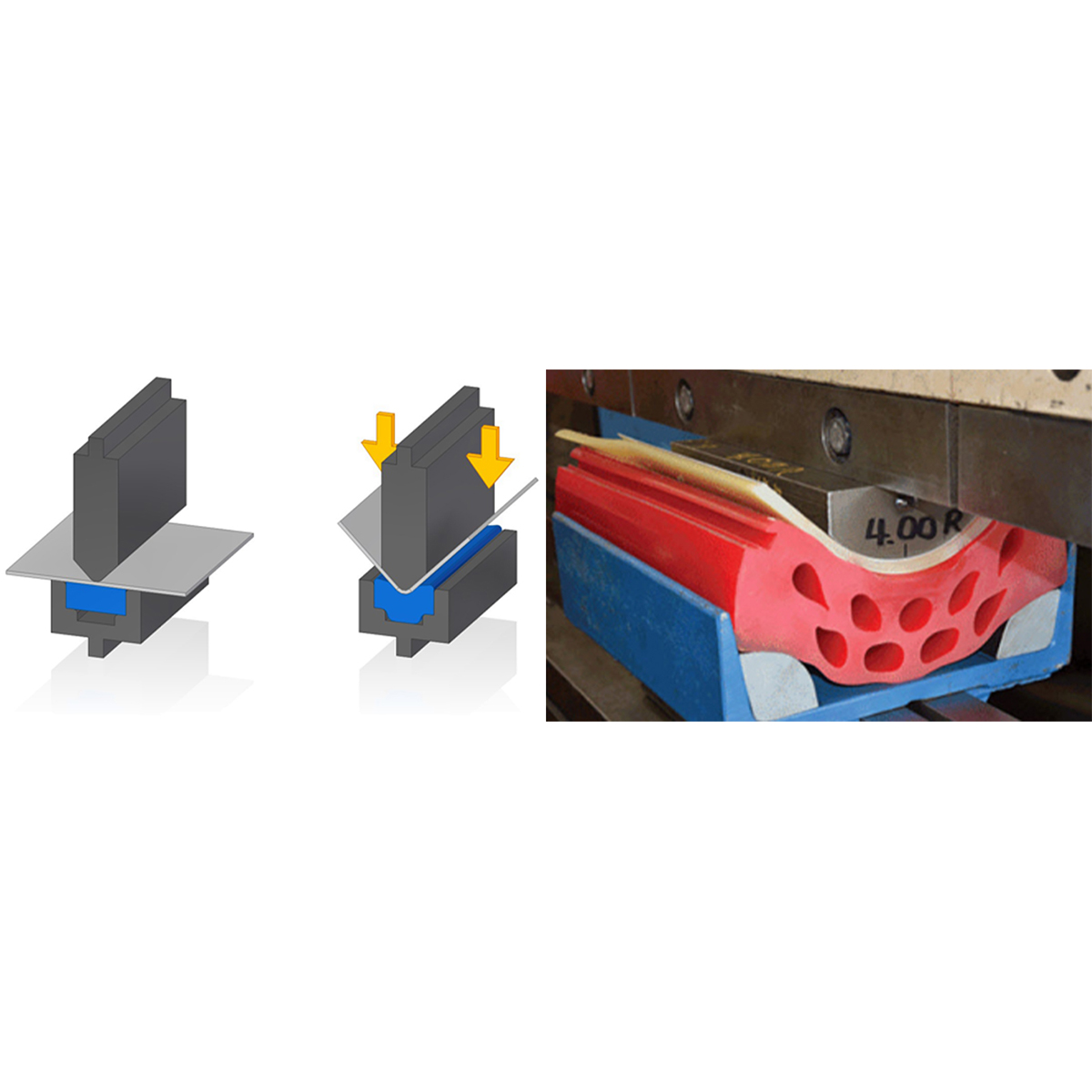

خمکاری الاستومری (Elastomer Bending)

خمکاری الاستومری روشی است که در آن از یک پد الاستومری (لاستیکی یا پلییورتان) به عنوان قالب پایینی استفاده میشود. این روش به ویژه برای قطعات حساس به خراش یا آسیب سطحی مناسب است.

- فرآیند خمکاری الاستومری

در این روش، به جای ماتریس V شکل معمولی، از یک پد تخت از جنس الاستومر (لاستیک یا پلییورتان) استفاده میشود. هنگامی که سنبه قطعه را شکل میدهد، الاستومر منحرف میشود و اجازه میدهد ماده در اطراف سنبه شکل بگیرد. این فرآیند خمکاری “بدون علامت” را فراهم میکند و برای قطعات پیشرنگ شده یا با سطوح حساس مناسب است.

- مزایا

– حفاظت از سطح قطعه: به دلیل تماس با پد نرم الاستومری، آسیب سطحی به حداقل میرسد.

– امکان خمکاری قطعات پیشرنگ شده یا با پوشش خاص: ایدهآل برای قطعاتی که نباید سطح آنها آسیب ببیند.

– شعاع خم نزدیک به شعاع واقعی سنبه: الاستومر ماده را به طور کامل دور سنبه میپیچد.

– کاهش هزینه قالبسازی: به جای ماتریسهای فلزی پیچیده، از پدهای الاستومری سادهتر استفاده میشود.

- معایب

– محدودیت در نیروی قابل اعمال: پدهای الاستومری تحمل نیروی محدودی دارند.

– محدودیت در ضخامت و سختی مواد قابل خمکاری: برای ورقهای ضخیم یا فلزات بسیار سخت مناسب نیست.

– عمر محدود پدهای الاستومری: پدها در اثر استفاده مکرر دچار فرسودگی میشوند و نیاز به تعویض دارند.

– کنترل دقیق زاویه خمکاری دشوارتر است: به دلیل ماهیت الاستیک پد پایینی.

- کاربردها

خمکاری الاستومری در این موارد کاربرد دارد: تولید قطعات هواپیما با سطوح حساس و دقت بالا. قطعات الکترونیکی با پوششهای خاص یا سطوح حساس. محصولات تزئینی و دکوراتیو با سطوح پیشرنگ شده یا پولیش شده قطعات پزشکی با نیاز به سطوح بدون خراش و آلودگی.

نرمافزارهای مورد استفاده در فرآیند خمکاری ورق فلزی

برای اجرای دقیق فرآیند خمکاری ورق فلزی با دستگاههای CNC (مانند پرس برکها)، نرمافزارهای تخصصی نقش کلیدی در طراحی، شبیهسازی، برنامهنویسی و کاهش خطا دارند. این نرمافزارها معمولاً قابلیتهایی مانند مدلسازی، تعیین توالی خم، محاسبه برگشت فنری، انتخاب ابزار و تولید G-code را ارائه میدهند. به طور کلی این نرمافزارها را میتوان به دو دسته تقسیم کرد:

1- نرمافزارهای شبیهسازی و برنامهنویسی برای دستگاههای خمکاری

– Delem DA-Offline شبیهسازی گرافیکی خمکاری و صدور کد برای کنترلرهای Delem.

– Cybelec PC-ModEva / CybTouch مخصوص کنترلرهای Cybelec برای برنامهریزی توالی خم.

– BySoft 7 نرمافزار اختصاصی Bystronic برای خم و برش ورق.

– AutoPOL ابزار قدرتمند و مستقل برای شبیهسازی خمکاری و تهیه کد برای پرس برک.

– RADAN Radbend ماژول خمکاری در مجموعه CAD/CAM شرکت RADAN.

2- نرمافزارهای مدلسازی CAD با قابلیت Sheet Metal

– SolidWorks دارای ماژول تخصصی Sheet Metal برای طراحی قطعات خمکاری شده، گسترش مسطح، شبیهسازی خم و استخراج نقشه فنی.

– CATIA ارائه ابزارهای دقیق برای طراحی فرمهای پیچیده، تحلیل رفتار خم و کنترل ساختپذیری قطعات.

– Inventor نرمافزار شرکت Autodesk با قابلیتهای مشابه در طراحی ورقکاری، تنظیم شعاع خم و ایجاد الگوهای مسطح.

استفاده ترکیبی از نرمافزارهای CAD و CAM در خمکاری صنعتی باعث افزایش دقت طراحی، جلوگیری از خطای اپراتوری، و بهینهسازی فرآیند تولید میشود.

کاربردهای صنعتی خمکاری ورق فلزی

خمکاری ورق فلزی در طیف گستردهای از صنایع کاربرد دارد. در ادامه، برخی از مهمترین کاربردهای آن در صنایع مختلف را بررسی میکنیم.

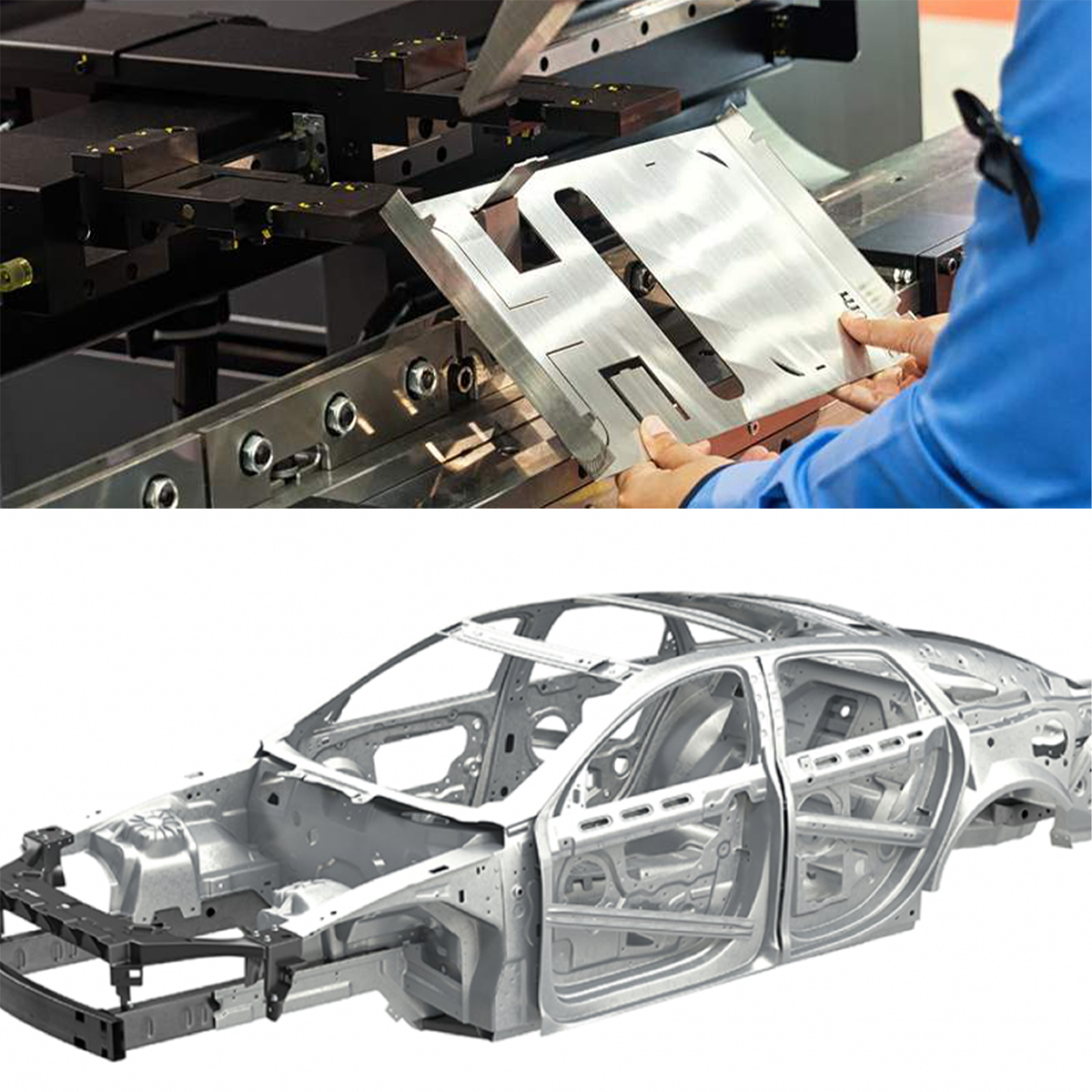

1- صنعت خودروسازی

- صنعت خودروسازی یکی از بزرگترین مصرفکنندگان قطعات خمکاری شده است. کاربردهای متنوعی در این صنعت وجود دارد، از جمله:

- قطعات داخلی: داشبورد، ستونها، و سایر قطعات داخلی خودرو با استفاده از روشهای مختلف خمکاری تولید میشوند.

- شاسی و قطعات زیربندی: تقویتکنندهها، براکتها، و اجزای شاسی با استفاده از خمکاری ورق تولید میشوند.

- سیستم اگزوز: لولهها و محفظههای اگزوز با استفاده از خمکاری غلتکی و سایر روشها تولید میشوند.

- در صنعت خودروسازی، دقت ابعادی و کیفیت سطح از اهمیت بالایی برخوردار است، بنابراین روشهای پیشرفته خمکاری مانند خمکاری چرخشی و خمکاری الاستومری برای قطعات حساس استفاده میشود

2- صنعت هوافضا

صنعت هوافضا از جمله صنایعی است که نیازمند قطعات با دقت بالا و کیفیت استثنایی است. کاربردهای خمکاری در این صنعت عبارتند از:

- بدنه هواپیما: پانلهای بدنه، بالها، و دم هواپیما با استفاده از روشهای دقیق خمکاری تولید میشوند.

- سازههای داخلی: تقویتکنندهها، فریمها، و سایر اجزای سازهای داخلی هواپیما با استفاده از خمکاری تولید میشوند.

- موتور و سیستمهای کنترل: محفظهها، کانالها، و قطعات سیستمهای کنترل با استفاده از خمکاری دقیق تولید میشوند.

- قطعات سیستم سوخت: مخازن، لولهها، و سایر اجزای سیستم سوخت با استفاده از خمکاری دقیق تولید میشوند.

در صنعت هوافضا، به دلیل نیاز به دقت بسیار بالا و وزن کم، از روشهای پیشرفته خمکاری مانند خمکاری چرخشی و خمکاری الاستومری استفاده میشود. همچنین، آلیاژهای خاص مورد استفاده در این صنعت، روشهای خمکاری ویژهای را میطلبد.

3- صنعت ساخت و ساز

صنعت ساخت و ساز یکی از بزرگترین مصرفکنندگان محصولات خمکاری شده است. کاربردهای متنوعی در این صنعت وجود دارد:

- سازههای فلزی: تیرها، ستونها، و سایر اجزای سازهای با استفاده از خمکاری تولید میشوند.

- نمای ساختمان: پانلهای نما، سایبانها، و سایر اجزای دکوراتیو با استفاده از خمکاری تولید میشوند.

- سیستمهای تهویه: کانالها، دریچهها، و سایر اجزای سیستم تهویه با استفاده از خمکاری ورق تولید میشوند.

- در و پنجره: قابها، پروفیلها، و سایر اجزای در و پنجره با استفاده از خمکاری تولید میشوند.

در صنعت ساخت و ساز، به دلیل حجم بالای تولید و نیاز به قطعات بزرگ، از روشهای خمکاری مانند خمکاری V شکل و خمکاری غلتکی استفاده میشود. دقت ابعادی و مقاومت در برابر شرایط جوی از جمله الزامات مهم در این صنعت است.

4- صنعت لوازم خانگی

صنعت لوازم خانگی از جمله صنایعی است که به طور گسترده از قطعات خمکاری شده استفاده میکند. کاربردهای متنوعی در این صنعت وجود دارد:

- بدنه لوازم خانگی: بدنه یخچال، ماشین لباسشویی، اجاق گاز، و سایر لوازم خانگی با استفاده از خمکاری تولید میشوند.

- قطعات داخلی: قفسهها، کشوها، و سایر قطعات داخلی لوازم خانگی با استفاده از خمکاری تولید میشوند.

- پانلهای کنترل: پانلهای کنترل و صفحه نمایش لوازم خانگی با استفاده از خمکاری دقیق تولید میشوند.

در صنعت لوازم خانگی، علاوه بر دقت ابعادی، زیبایی ظاهری و کیفیت سطح از اهمیت بالایی برخوردار است. بنابراین، از روشهای خمکاری مانند خمکاری چرخشی و خمکاری الاستومری برای قطعات در معرض دید استفاده میشود.

5- صنعت الکترونیک

صنعت الکترونیک نیازمند قطعات دقیق و کوچک است که بسیاری از آنها با استفاده از خمکاری ورق تولید میشوند. کاربردهای متنوعی در این صنعت وجود دارد:

- Case: بدنه کامپیوتر، تلفن همراه، و سایر دستگاههای الکترونیکی با استفاده از خمکاری تولید میشوند.

- شاسی: شاسی مدارهای الکترونیکی و زیرساختهای دستگاهها با استفاده از خمکاری تولید میشوند.

- Heat Sink: قطعات خنککننده و سینکهای حرارتی با استفاده از خمکاری تولید میشوند.

- محافظها: محافظهای الکترومغناطیسی و حرارتی با استفاده از خمکاری تولید میشوند.

در صنعت الکترونیک، دقت بسیار بالا و کیفیت سطح از الزامات اصلی است. به همین دلیل، از روشهای خمکاری دقیق مانند خمکاری الاستومری و خمکاری هوا با کنترل دقیق استفاده میشود.

6- صنعت پزشکی

صنعت پزشکی یکی از حوزههایی است که نیازمند قطعات با کیفیت استثنایی است. کاربردهای خمکاری در این صنعت عبارتند از:

- تجهیزات پزشکی: بدنه دستگاههای پزشکی، تختهای بیمارستانی، و سایر تجهیزات با استفاده از خمکاری تولید میشوند.

- ایمپلنتها: برخی از ایمپلنتهای پزشکی با استفاده از خمکاری دقیق تولید میشوند.

- ابزارهای جراحی: بسیاری از ابزارهای جراحی با استفاده از خمکاری دقیق تولید میشوند.

- محفظههای استریل: محفظههای نگهداری ابزار و مواد استریل با استفاده از خمکاری تولید میشوند.

در صنعت پزشکی، به دلیل نیاز به استریل بودن و عدم وجود آلودگی، از روشهای خمکاری بدون علامت مانند خمکاری الاستومری و خمکاری چرخشی استفاده میشود. همچنین، دقت بسیار بالا و کیفیت سطح از الزامات اصلی در این صنعت است.

نتیجهگیری

خمکاری ورق فلزی یکی از فرآیندهای اساسی در صنعت فلزکاری است که امکان تولید قطعات با اشکال مختلف و پیچیده را فراهم میکند. انواع مختلفی از روشهای خمکاری وجود دارد که هر کدام مزایا، معایب و کاربردهای خاص خود را دارند. انتخاب روش مناسب خمکاری بستگی به عوامل مختلفی از جمله نوع ماده، ضخامت ورق، شکل مورد نظر، دقت مورد نیاز، حجم تولید و هزینه دارد.

روشهای پیشرفتهتر مانند خمکاری چرخشی و خمکاری الاستومری امکان تولید قطعات با دقت بالا و کیفیت سطح مطلوب را فراهم میکنند، در حالی که روشهای سنتیتر مانند خمکاری V شکل و خمکاری U شکل برای تولید انبوه قطعات سادهتر مناسب هستند. خمکاری هوا با انعطافپذیری بالای خود، امکان تولید قطعات با زوایای مختلف را با استفاده از یک ست ابزار فراهم میکند.

با پیشرفت فناوری، روشهای خمکاری نیز در حال تکامل هستند و سیستمهای کنترل دقیقتر، تجهیزات پیشرفتهتر و مواد جدیدتر امکان تولید قطعات با کیفیت بالاتر و هزینه کمتر را فراهم میکنند. درک دقیق اصول خمکاری، خواص مواد و محدودیتهای هر روش، برای انتخاب روش مناسب و بهینهسازی فرآیند تولید ضروری است.

در صنایع مختلف، از خودروسازی و هوافضا گرفته تا پزشکی و الکترونیک، خمکاری ورق فلزی نقش مهمی در تولید قطعات با کیفیت بالا ایفا میکند. با درک کامل از انواع روشهای خمکاری و کاربردهای آنها، میتوان بهترین روش را برای هر کاربرد خاص انتخاب کرد و به نتایج مطلوب دست یافت.

سوالات متداول

1- برگشت فنری (Spring Back) در فرآیند خمکاری چیست و چگونه کنترل میشود؟

برگشت فنری پدیدهای است که در آن ورق پس از برداشتن نیروی خم بهطور جزئی به حالت اولیه بازمیگردد. برای کنترل آن میتوان از روشهایی مانند افزایش عمق خم، استفاده از قالبهای اصلاحشده یا پیشخمکاری بهره گرفت.

2- تفاوت اصلی بین خمکاری V شکل و U شکل چیست؟

خمکاری V شکل برای ایجاد زوایای تیز و ساده استفاده میشود و تجهیزات سادهتری نیاز دارد، در حالی که خمکاری U شکل برای خمهای با شعاع بزرگتر و شکل کانالمانند مناسب است و دقت و تجهیزات پیچیدهتری میطلبد.

3- فاکتور-کِی (K-Factor) چه نقشی در طراحی قطعات خمکاری شده دارد؟

به نسبت فاصله تار خنثی تا سطح داخلی خم به ضخامت ورق گفته میشود و برای محاسبه دقیق طول گسترشیافته ورق پیش از خمکاری ضروری است، زیرا موقعیت تار خنثی را تعیین میکند.

4- چه عواملی در انتخاب روش مناسب خمکاری ورق فلزی مؤثر هستند؟

عواملی چون ضخامت ورق، نوع ماده، شعاع خم موردنظر، دقت مورد نیاز، تیراژ تولید، و حساسیت سطح قطعه تعیین میکنند که کدام روش خمکاری (V شکل، U شکل، هوا، چرخشی، لبه، یا غلتکی) مناسبتر است.

5- در کدام صنایع بیشترین کاربرد خمکاری ورق فلزی دیده میشود؟

خمکاری ورق فلزی در صنایع مختلفی مانند خودروسازی، هوافضا، لوازم خانگی، ساختوساز، تجهیزات الکترونیکی و حتی تجهیزات پزشکی بهطور گسترده استفاده میشود.